Materialentwicklung für die additive Fertigung

Fused Filament Fabrication (FFF), auch bekannt als Fused Deposition Modeling (FDM), ist eine Methode der generativen Fertigung zur Herstellung von Bauteilen, Modellen und Prototypen, welche Schichtweise aus schmelzfähigem Kunststoff aufgebaut werden. Die gebräuchlichsten Materialien sind auf der Seite für kommerzielle Materialien zusammengestellt.

Am IAM-WK wurde dieser Ansatz auf die Replikation von keramischen und metallischen Bauteilen adaptiert. Die dafür erforderliche Prozesskette umfasst die Entwicklung keramischer und metallischer Formmassen zur Herstellung von Filamenten, den 3D Druck von Grünteilen und die anschließende Wärmebehandlung (Entbindern und Sintern). Die Skalierbarkeit und Fertigung von komplexen Bauteilen mit individuellen Abmessungen lassen sich dabei in Abhängigkeit der Formmassenzusammensetzung (Verhältnis Pulver-Bindersystem) und des verwendeten Düsendurchmessers einstellen.

Neben Formmassen zur Herstellung reiner Keramiken und Metalle, werden auch Pulver-Kunststoffgemische entwickelt, die nicht thermisch nachbehandelt werden.

Materialentwicklung

Diese Feedstocks bestehen bei keramikhaltigen Formmassen zu mindestens 50 vol% und bei metallhaltigen Formmassen zu mindestens 60 vol% aus Feststoff. Dadurch wird das Verdichten des Gefüges während des Sinterns vereinfacht und die Schwindung und den Verzug der Bauteile minimiert. Das restliche Volumen besteht aus (meist) mindestens drei verschiedenen Polymeren:

- Dispergator (D): Unterstützt das Aufbrechen der Pulver-Agglomerate und senkt dadurch die Viskosität des Feedstocks.

- Gerüstpolymer (GP): Stellt die Stabilität des Bauteils nach der Formgebung und dem ersten Entbinderungsschritt sicher.

Besteht im Allgemeinen aus langen Polymerketten (hochmolekular), erweicht dadurch erst bei hohen Temperaturen und ist dann hochviskos.

-

Basispolymer (BP):Ist in der Regel niedrigmolekular, erweicht bei niedrigeren Temperaturen und ist niedrigviskoser als das GP.Durch die kurzen Molekülketten ist das Bauteil mechanisch nicht sehr formstabil, weshalb GP und BP üblicherweise gemischt werden. Dadurch werden die Vorteile beider Polymere genutzt

Prozesskette

Die Prozesskette ist an die des Pulverspritzgusses angelehnt und wurde durch die Filamentextrusion erweitert.

Die Mischung der Feedstocks erfolgt in einem unserer Messkneter. Der Prozess ist diskontinuierlich und es können äußerst homogene Mischungen in kleinen Mengen hergestellt werden, was für ein Materialscreening und eine Materialentwicklung optimal ist. Zudem wird während des Prozesses der Drehmoment aufgezeichnet, der ein erstes Indiz für die Qualität und Verarbeitbarkeit des Feedstocks ist. Sehr große Mengen können im Doppelschneckenextruder hergestellt werden. Die rheologische Charakterisierung erfolgt anschließend im Hochdruckkapillarrheometer.

Zur Herstellung der Filamente wird der Extruder Noztek pro (Noztek, Shoreham, Großbritannien) verwendet. Damit können Filamente sowohl mit einem Durchmesser von 1,75 mm als auch mit 3,0 mm extrudiert werden.

Der 3D-Druck erfolgt in einem unserer modifizierten Drucker. Sie sind ausschließlich offene Systeme, in denen die Druckparameter speziell auf die Materialien angepasst und auf die Bauteilgeometrien optimiert werden können.

Die Nachprozessierung enthält das zweistufige Entbindern (solvent und thermisch), während dessen zunächst das Basispolymer gelöst wird und Porenkanäle für die anschließende thermische Zersetzung des Gerüstpolymers frei gibt. Der finale Prozess, das Sintern, erfolgt mit Oxidkeramiken in einem Kammerofen unter normaler Atmosphäre. Bei Metallen findet er in speziellen Sinteröfen unter Vakuum oder Schutzgas statt. Der Sinterprozess ist immer mit einem Schrumpf verbunden, der vorab während der Druckvorbereitung einkalkuliert wird.

Aluminiumoxid

Der am häufigsten eingesetzte keramische Hochleistungswerkstoff ist Aluminiumoxid (Al2O3), auch unter dem Begriff "Tonerde" oder als Einkristall unter "Korund" bekannt. Mit steigender Reinheit ist es elektrisch isolierend, hart und verschleißbeständig mit gleichzeitig guten Gleiteigenschaften in korrosiven Medien und unter hohen Temperaturen. Es ist chemisch und thermisch stabil, biologisch inert und transluzent herstellbar.

Wir bedanken uns herzlichst bei der DFG, die uns die Arbeiten ermöglicht!

Zirkonoxid

Ebenfalls breit einsetzbar ist Zirkonoxid (Zirconium(IV)-Oxid, ZrO2). Um große Volumensprünge der Kristallite durch eine Phasenumwandlung während des Sinterns zu verhindern, wird das Gitter durch Dotierung in den Hochtemperaturmodifikationen teil- oder vollstabilisiert. Dadurch zeigt die Keramik eine hohe Festigkeit und einen sehr hohen Widerstand gegen die Ausbreitung von Rissen. Durch die gute Biokompatibilität und mittels Dotierung einstellbare Transluzenz wird Zirkonoxid bereits als Zahnersatz verwendet. Außerdem leitet Y-dotiertes ZrO2 Sauerstoffionen, was sich in Lambdasonden und in Brennstoffzellen zunutze gemacht wird.

Wir bedanken uns herzlichst bei HEiKA, welches die Arbeiten ermöglicht!

Publikationen gesinterte Keramiken

Roser, C. J.; Erber, R.; Zenthöfer, A.; Rues, S.; Lux, C. J.; Nötzel, D.; Eickhoff, R.; Hanemann, T.

2025. Journal of Functional Biomaterials, 16 (11), Article no: 397. doi:10.3390/jfb16110397

Eickhoff, R.; Nötzel, D.; Oral, G.; Scholz, M.; Hanemann, T.

2025. Materials & Design, 254, 114148. doi:10.1016/j.matdes.2025.114148

Eickhoff, R.; Antusch, S.; Nötzel, D.; Hanemann, T.

2025. Materials & Design, 254, 114088. doi:10.1016/j.matdes.2025.114088

Nötzel, D.

2023. Albert-Ludwigs-Universität Freiburg im Breisgau. doi:10.6094/UNIFR/233835

Nötzel, D.; Eickhoff, R.; Pfeifer, C.; Hanemann, T.

2021. Materials, 14 (19), Art.-Nr.: 5467. doi:10.3390/ma14195467

Eickenscheidt, M.; Langenmair, M.; Dbouk, A.; Nötzel, D.; Hanemann, T.; Stieglitz, T.

2021. Materials, 14 (1), Art. Nr.: 200. doi:10.3390/ma14010200

Nötzel, D.; Hanemann, T.

2020. Materials, 13 (19), Art.-Nr.: 4461. doi:10.3390/ma13194461

Nötzel, D.; Hanemann, T.; Eickhoff, R.

2019. Keramische Zeitschrift, 71 (6), 56–61. doi:10.1007/s42410-019-0074-7

Nötzel, D.; Eickhoff, R.; Hanemann, T.

2018. Materials, 11 (8), 1463–1473. doi:10.3390/ma11081463

Titanlegierung Ti6Al4V

Diese Legierung mit 6 wt% Aluminium und 4 wt% Vanadium ist die am häufigsten verwendete Titanlegierung. Sie zeichent sich durch eine geringe Dichte (ca. 4,4 g·cm-3) bei gleichzeitig hoher Festigkeit aus. Die Legierung wurde ursprünglich für den Einsatz in der Luft- und Raumfahrt entwickelt, ist aber auch in der Medizin beispielsweise für Implantate zugelassen. Der Gründe dafür sind die hohe Biokompatibilität, Korrosionsbeständigkeit und der fehlende Magnetismus.

Mit unseren Feedstocks sind sowohl sehr große Bauteile, wie Hüftimplantate, sehr kleine Körper, wie Zahnimplantate oder sehr filigrane Komponenten druckbar.

Legierung CoCrMo F75

Aufgrund der guten Biokompatibilität und des hohen Korrosionswiderstandes wird diese kobaltbasierende Legierung für Implantate verwendet. Dabei kommt es durch die hohe Verschleiß- und Dauerfestigkeit sowie die Möglichkeit, die Bauteile hochglanzpolieren zu können als Gelenkersatz zum Einsatz. Aber auch in der Dentalindustrie ist es weit verbreitet, denn es lässt sich unter ohne Schutzatmosphäre vergießen und sehr gut mit keramischen Massen verblenden.

Wolfram

Dieses sehr hochschmelzende Metall ist bzw. war in jedem Haushalt in Form der Glühwendel in Glühlampen vorhanden. Es ist sehr korrosionsbeständig und kann aufgrund seiner hohen Dichte (ca. 19,3 g·cm-3) Strahlen besser als Blei abschirmen. Allerdings wird es aufgrund seines hohen Preises und der schwierigen Verarbeitbarkeit nicht so so häufig für diesen Zweck eingesetzt. Die aufwändige Verarbeitbarkeit von Wolfram begründet sich aus seinem Schmelzpunkt von 3422 °C und der hohen Sprödheit schon bei geringen Verunreinigungen. Daher findet die Formgebung als Pulver mit anschließendem Sinterprozess statt.

Neben dem 3D-Druck des Materials entwickeln wir auch die Prozessführung von Wolframpulver in einer EBM-Anlage (Electron Beam Melting), welche auch zu den Methoden des 3D-Druckes gehört.

S. Antusch: Need a tricky tungsten piece? Print it! (Fusion in Europe 1/2018 (2018))

Kupfer

Was wäre die heutige Zeit ohne Kupfer? Hauptsächlich aufgrund seiner hervorragenden elektrischen Leitfähigkeit, aber auch durch die gute Wärmeleitfähigkeit findet das Metall in nahezu jeder elektronischen Schaltung, Stromleitungen, elektrischen Motoren und Wärmetauschern bzw. Kühlkörpern Verwendung.

Publikationen Metall

Eickhoff, R.; Antusch, S.; Nötzel, D.; Hanemann, T.

2025. Materials & Design, 254, 114088. doi:10.1016/j.matdes.2025.114088

Eickhoff, R.; Hanemann, T.; Nötzel, D.; Antusch, S.

2025. doi:10.17632/bkzgpb64y6.1

Eickhoff, R.; Antusch, S.; Nötzel, D.; Probst, M.; Hanemann, T.

2024. Polymers, 16 (17), Art.-Nr.: 2548. doi:10.3390/polym16172548

Eickhoff, R.; Antusch, S.; Nötzel, D.; Hanemann, T.

2023. Materials, 16 (8), Art.-Nr.: 3162. doi:10.3390/ma16083162

Eickhoff, R.; Antusch, S.; Baumgärtner, S.; Nötzel, D.; Hanemann, T.

2022. Materials, 15 (18), Art.-Nr.: 6442. doi:10.3390/ma15186442

Gedruckte Batteriematerialien

Im Rahmen des Exzellenzclusters POLiS (Post Lithium Storage) werden 3D-Druckmaterialen für Feststoffbatterien basierend auf dem Transport von Na2+-Ionen entwickelt. Bei diesem Thema werden unsere Expertisen auf dem Gebiet der Entwicklung von Elektrolytsystemen und der Materialentwicklung im 3D-Druck gebündelt.

Die Ziele dabei sind die Erhöhung der Sicherheit durch schwer entflammbare Elektrolyte und neue Möglichkeiten des Aufbaus der Batterie und Optimierung des Volumens durch die Designfreiheiten des 3D-Druckes.

Publikationen 3D-gedruckte Batteriematerialien

Kutlu, A. C.; Nötzel, D.; Hofmann, A.; Ziebert, C.; Seifert, H. J.; Mohsin, I. U.

2024. Electrochimica Acta, 503, Art.-Nr.: 144881. doi:10.1016/j.electacta.2024.144881

Kutlu, A. C.; Nötzel, D.; Ziebert, C.; Seifert, H. J.; Ul Mohsin, I.

2024. Batteries & Supercaps, 7 (1), Art.-Nr.: e202300577. doi:10.1002/batt.202300577

Kutlu, A. C.; Nötzel, D.; Ziebert, C.; Seifert, H. J.; Mohsin, I. U.

2024. Batteries & Supercaps, 7 (1), e202300357. doi:10.1002/batt.202300357

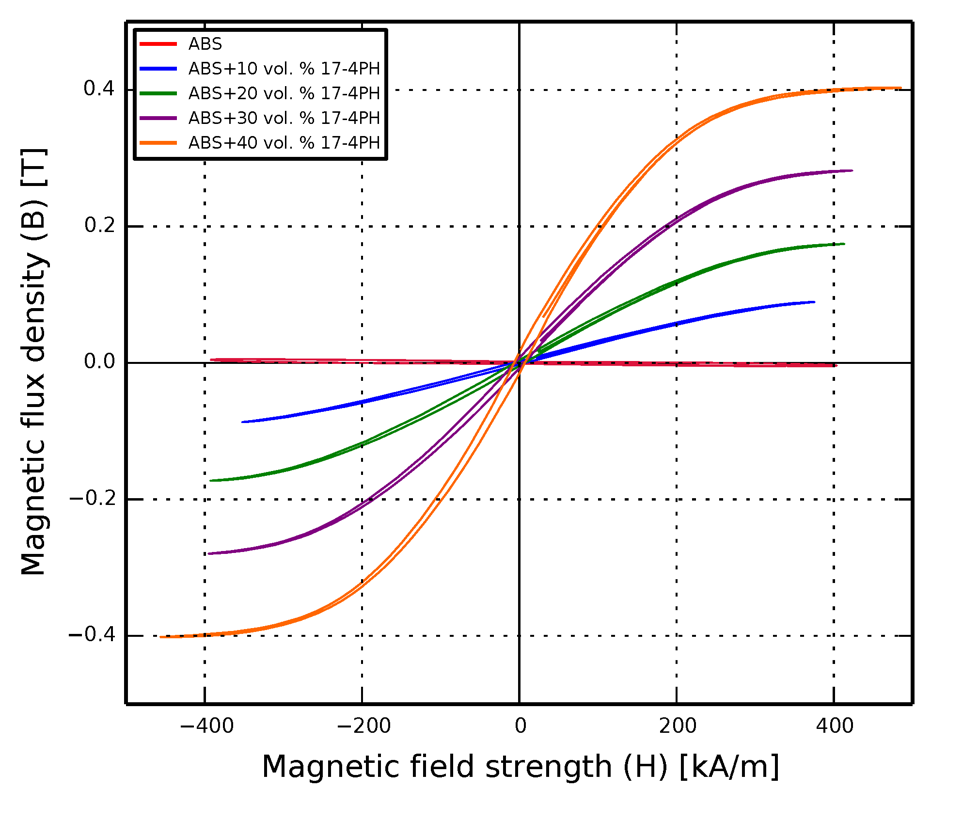

Polymer-Matrix-Komposite

Nicht immer ist es notwendig, reine Keramiken oder Metalle herzustellen, um Materialien mit gewünschten Eigenschaften zu erhalten. Bereits eine mittlere Füllung (20 - 40 vol%) mit Partikeln kann ausreichen, um thermische Leitfähigkeiten zu erhöhen, um elektrische Leitfähigkeiten oder Magnetismus zu erhalten oder die dielektrischen Eigenschaften eines Polymers zu verbessern. Dabei hängt die Stärke der Eigenschaften vom Gehalt des Füllmaterials ab.

Bei Fragen wenden Sie sich gerne an Frau Dr. Ing. Dorit Nötzel