Electron Beam Melting (EBM)

Im Vakuum (Schutz vor Oxidation) wird leitfähiges Metallpulver mit einem Elektronenstrahl aufgeschmolzen. Dabei werden die Elektronen über ein Magnetfeld gelenkt und schichtweise im aufgeheizten Pulverbett dreidimensionale Bauteile gefertigt. Durch das prozessbedingte Vor- und Nachheizen werden thermische Spannungen vermieden bzw. minimiert. Daher eignet sich dieses Verfahren zur Verarbeitung rissanfälliger Materialien wie z.B. Wolfram.

Innovativer 3D-Druck von Divertorteilen aus Wolfram für das Programm FUSION

Der Divertor ist die Komponente des Fusionsreaktors, die den höchsten Wärmebelastungen standhalten muss. Die derzeitige EUROfusion DEMO Baseline geht von 10 MW/m² im stationären Zustand und bis zu 20 MW/m² bei Transienten von wenigen Sekunden aus. Als Abschirmmaterialien kommen nur Wolfram oder Wolframbasislegierungen in Frage, während für die Wärmesenke, d.h. das Rohr für das Kühlmittel, eine Kupferbasis angenommen wird. Einen neuen Ansatz verfolgt das KIT mit der additiven Fertigung der W-Abschirmung und der Verbindungsstruktur sowie der Infiltration mit dem Kupfer für die Wärmesenke. Auf diese Weise lässt sich auch bei flächigen Schildgeometrien eine Formschlüssigkeit zwischen Schild und Kühlkörper erreichen, die sonst nur durch aufwändiges Schweißen von Monoblock-Schildgeometrien, die den Kühlkörper umschließen, realisiert werden kann.

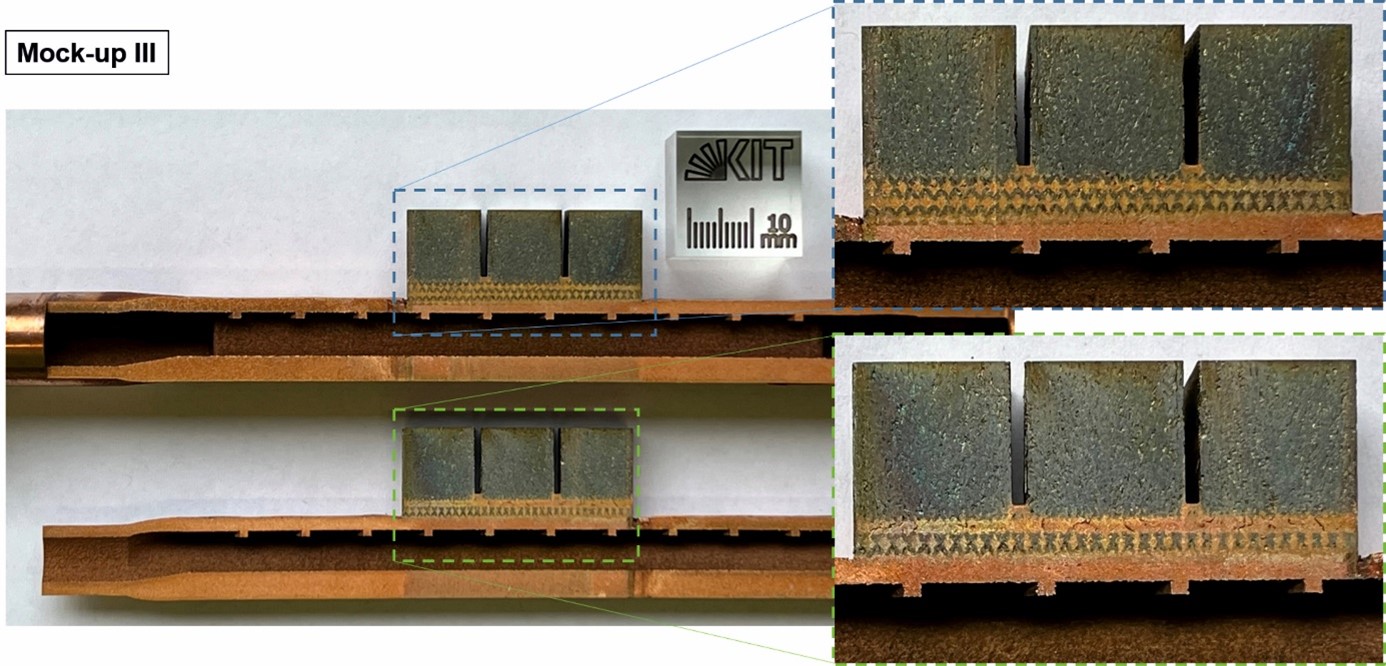

Im Jahr 2023 wurden Wolfram-Divertorteile verschiedener Geometrien erfolgreich mittels Elektronenstrahlschmelzen (EBM) dreidimensional gedruckt. Ein kleiner Prototyp ("Mock-up") wurde in der Garching LArge DIvertor Sample Test Facility (GLADIS) am IPP Garching erfolgreich auf hohe Wärmeströme getestet (100 Pulse von 20 s mit bis zu 20 MW/m²). Während der zyklischen Belastung mit 20 MW/m² stieg die Oberflächentemperatur der W-EBM-Flachdachziegel auf bis zu 2520 °C. Nach dem Test konnten keine makroskopischen Ausfälle, Beschädigungen oder Risse an den Wolfram-Flachziegeln festgestellt werden. Diese vielversprechenden Ergebnisse bilden die Grundlage für die Herstellung der nächsten Serie von Modellen mit optimierten Designs und Kühlkanälen aus CuCrZr, welches temperaturbeständiger als Kupfer ist.

|

|

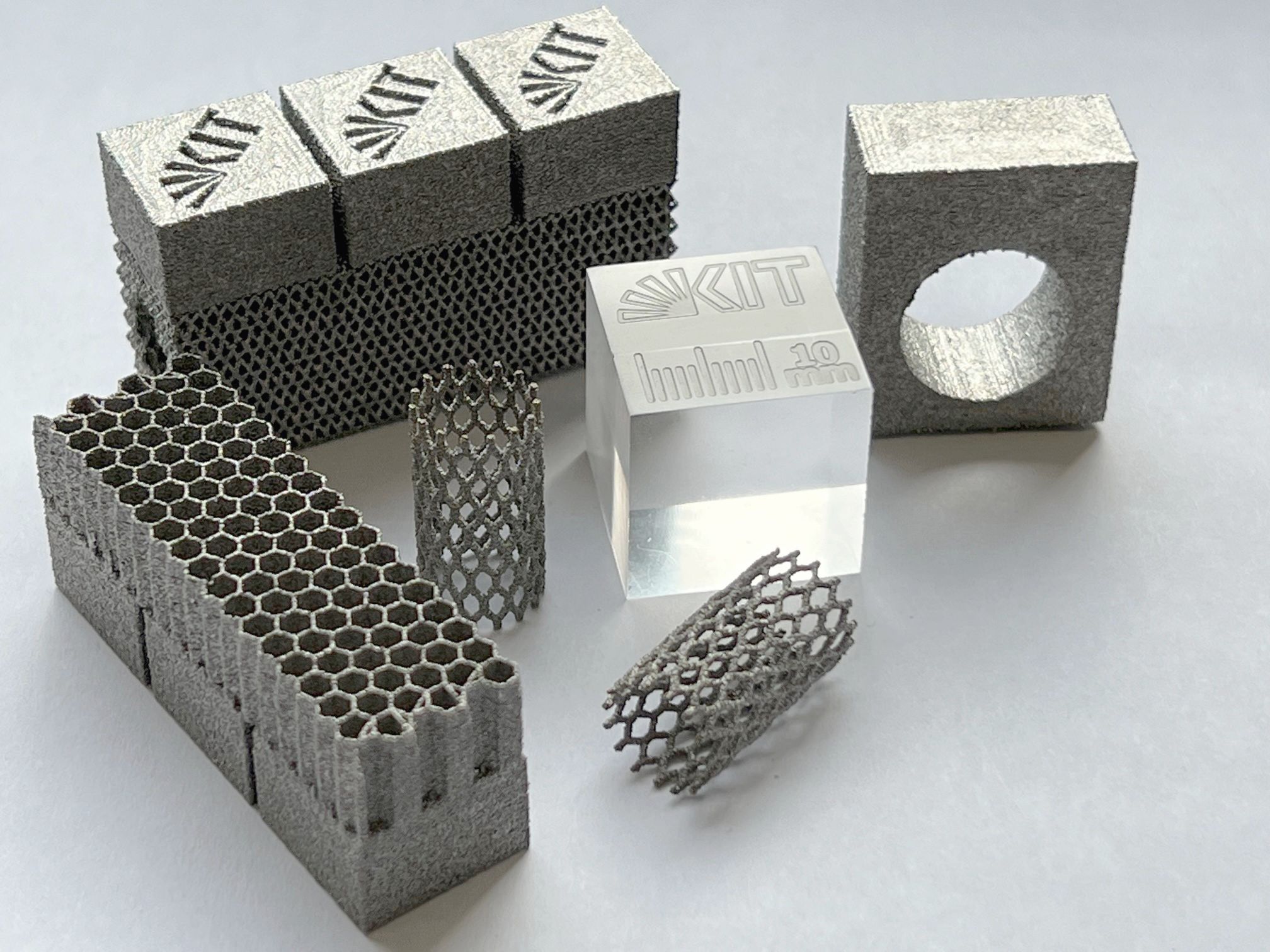

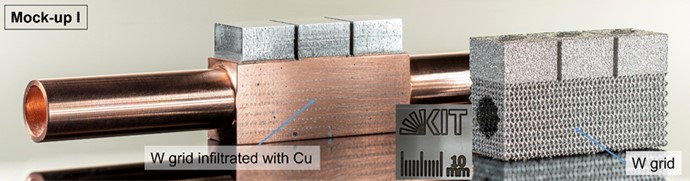

Das Bild links zeigt verschiedene Wolframproben, die mittels Elektronenstrahlschmelzen (EBM) dreidimensional gedruckt wurden. Das Bild rechts demonstriert den Weg vom gedruckten Bauteil zur finalen Teststruktur nach dem Infiltrieren mit Kupfer.

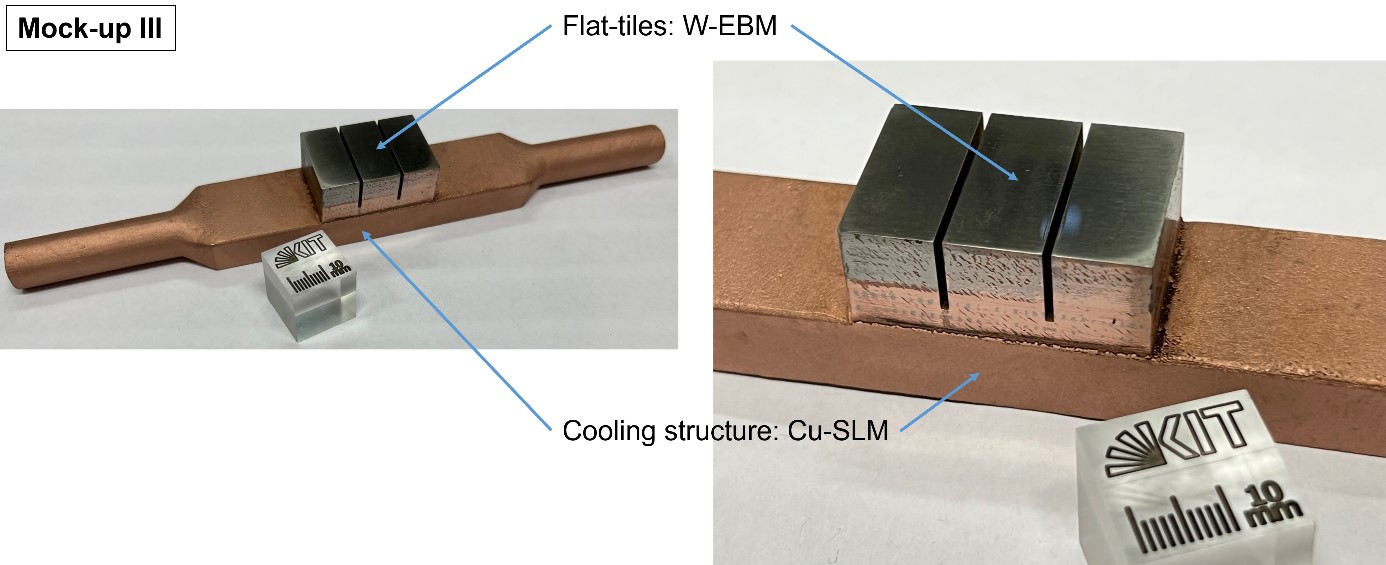

Ein zweiter Forschungsansatz ist die Verknüpfung von Elektronenstrahlschmelzen mit dem selektiven Laserschmelzen (Selective Laser Melting, SLM). Dabei wurden zuerst die Bauteile aus Wolfram mittels EBM gefertigt, diese danach in eine Laseranlage eingelegt und mittels Laser das Kupferpulver aufgeschmolzen, um die Kupfer-Kühlkanäle additiv zu fertigen.

|

Das Bild zeigt den finalen Prototyp welcher durch die Kombination von zwei additiven Fertigungsverfahren (W-EBM und Cu-SLM) hergestellt worden ist.

|

Die Abbildung zeigt die Analyse des additiv gefertigten Prototyps nach dem Wärmestromtest

Fragen zu diesem Thema richten Sie bitte an Herrn Dr. Steffen Antusch

Publikation

Antusch, S.; Klein, A.; Baumgärtner, S.; Bonnekoh, C.; Böswirth, B.; Dorow-Gerspach, D.; Dietrich, S.; Ehrhardt, M.; Ghidersa, B. E.; Greuner, H.; Guttmann, M.; Hanemann, T.; Jung, J.; Konrad, J.; Rieth, M.

2024. Nuclear Materials and Energy, 39, Art.-Nr.: 101683. doi:10.1016/j.nme.2024.101683